Actualidad

Sensores para Instalación permanente y Ensayo, en Aerogeneradores y Componentes de Turbina

- Información

- Más información

Hay múltiples controles y ensayos a realizar en aerogeneradores tanto en su fase de diseño como en su fase de operación, garantizando la confiabilidad, las prestaciones óptimas y reduciendo los tiempos de inactividad.

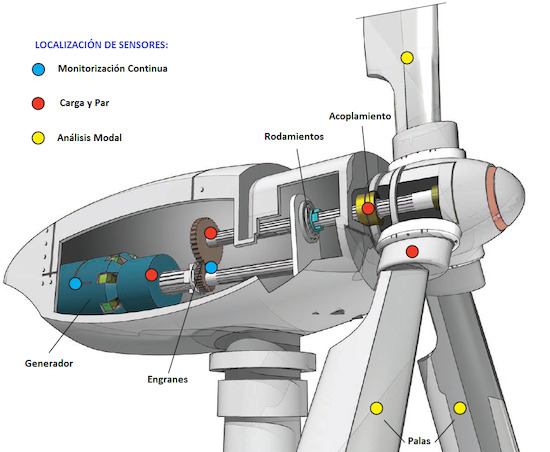

Existe una amplia gama de sensores para medir vibración, deformación, temperatura, par y ruido en las turbinas eólicas nuevas y existentes, proporcionando medidas cruciales para mantener la salud operativa en estos sistemas.

Monitorización del aerogenerador

La monitorización remota ha demostrado claramente que ofrece ventajas significativas a la industria en cuanto a la reducción de las actividades de mantenimiento y los costes, evitando paradas imprevistas, etc. En el caso de los aerogeneradores es incluso más significativa, debido a su accesibilidad.

Los acelerómetros de PCB permiten controlar los diferentes componentes de la turbina eólica con una amplia gama de sensores para cada parte del aerogenerador.

Ensayos avanzados de vibraciones

En los aerogeneradores se realizan ensayos de caracterización de propiedades físicas, ensayos estáticos y de fatiga de sus diferentes componentes. Estos se realizan tanto en su etapa de diseño como en etapas de producción o mantenimiento.

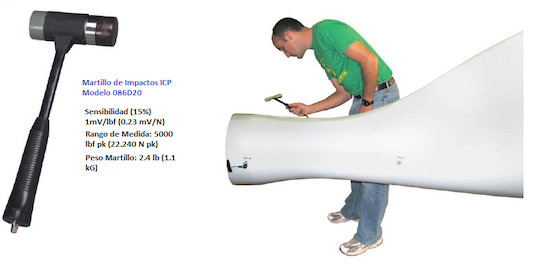

En la siguiente imagen se muestra un ejemplo de análisis modal en una pala de turbina eólica, montada en una máquina de carga estructural hidráulica controlada dinámicamente, junto con varios sensores y cables montados en la pala. Los ingenieros de ensayo desarrollan los principios del análisis modal, utilizando acelerómetros, martillos de impactos y los sensores de fuerza para determinar la resistencia y la integridad estructural.

Los acelerómetros de respuesta en DC de un solo eje o triaxiales se colocan en el extremo de cada pala.

Los acelerómetros MEMS de la serie 3711 (un eje), 3713 (triaxial) y 3741 (un eje) están diseñados para medir vibración y movimiento en baja frecuencia y se ofrecen en rangos de escala de ± 2 a ± 200 g para cumplir con una gran variedad de requisitos en ensayos. Los MEMS ofrecen un rendimiento uniforme y repetible, y protección contra sobrecargas en alta frecuencia. Eléctricamente, las unidades ofrecen una señal de salida con terminación única o diferencial con señales de alimentación, señal y tierra para cada canal. La regulación de tensión de alimentación permite el funcionamiento de + 6 a + 30 VCC. La señal de salida de bajo ruido y baja impedancia puede transmitirse a través de largas longitudes de cable sin pérdidas.

Además de los martillos de impactos, para la excitación estructural, también están disponibles los shakers de impulsos Moded Tuned® ICP®, que permiten a PCB® ser un proveedor completo de instrumentación de front-end. El modelo 2100E11 de The Modal Shop, es un excitador modal electrodinámico ligero, capaz de proporcionar hasta 440 N de excitación de fuerza de pico en un pequeño encapsulado que pesa sólo 15 kg.

Además de los martillos de impactos, para la excitación estructural, también están disponibles los shakers de impulsos Moded Tuned® ICP®, que permiten a PCB® ser un proveedor completo de instrumentación de front-end. El modelo 2100E11 de The Modal Shop, es un excitador modal electrodinámico ligero, capaz de proporcionar hasta 440 N de excitación de fuerza de pico en un pequeño encapsulado que pesa sólo 15 kg.

Ensayos acústicos

Los ensayos acústicos en aerogeneradores se utilizan para medir el ruido de la turbina eólica tanto interna como externamente. El engranaje y los apoyos principales son fuentes de ruido típicas que deben medirse internamente, mientras que el ruido general de la turbina se controla externamente.

Se pueden analizar los componentes de las bandas frecuenciales para predecir posibles fallos de la máquina. El análisis de la fuente del ruido audible puede dar lugar a modificaciones del engranaje para que el equipo funcione de manera silenciosa y eficiente. Además, la frecuencia baja del ruido generado por las palas puede ser cuantificado usando el análisis de octava. PCB piezotronics fabrica una gama muy amplia de micrófonos para realizar este tipo de medidas.